顶管机的维护保养与故障检修(组图)

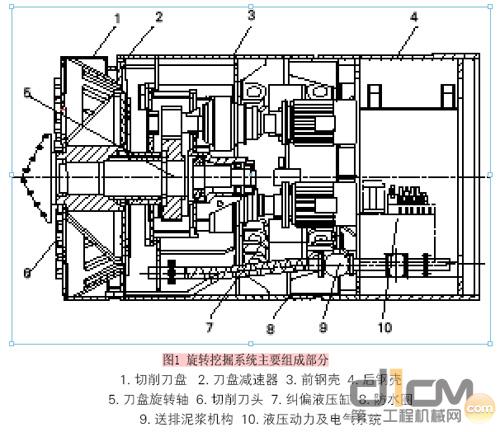

顶管机主要由旋转挖掘系统、主顶液压推进系统、泥土输送系统、注浆系统、测量设备、地面吊装设备和电气系统等组成。泥水平衡式顶管机还设有泥水处理装置。其中旋转挖掘系统(俗称“机头”)主要由前钢壳、后钢壳、切削机构(切削刀盘)、刀盘减速器、送排泥浆机构、液压动力装置、纠偏液压缸、防水圈、切削刀头、刀盘旋转轴、电气系统、自动控制系统和附属装置等组成(见图1)。其钢壳承受外部(地层)土压和水压,保护内部设备和操作人员的安全,便于在开挖面进行连续切削、衬砌和推进等作业。另外,主顶液压推进系统由主顶液压泵、主顶液压缸、油管和操作台等4部分所组成,是旋转挖掘系统和所施工管道的顶推动力装置。

顶管机的保养与维修一定要坚持“预防为主、状态检测、强制保养、按需维修、养修并重”的原则,并由专业方面技术人员进行保养与维修。一定要按照使用说明书的要求和施工计划,对顶管机和配套设备做保养与维修,并须做好记录。在顶管机长期停止掘进期间,仍应定时进行维护保养。

拆装顶管机的目的主要是为了完工后的转场、维修保养,并为新的施工任务准备好。顶管机完成管道施工任务后,应把延伸轨道铺设好,用主顶液压缸把旋转挖掘系统推出作业面到基坑处停放好。拆卸前,一定要搭建工作平台和防护拦杆,钢壳两侧圆形坡上还需安装踏板,以防工作人员从上面滑下来。

拆卸时,首先要把测量仪器的接线和组装的零件拆下来,然后拆除旋转挖掘系统的总电缆和容易损坏的传感器(如报警和测量定位传感器等)。拆卸时一定要按电器拆装规范进行。在完成上述拆卸工作后,应将旋转挖掘系统整体吊出基坑,拉运到检修地点。

当旋转挖掘系统重新投入施工时,首先要把旋转挖掘系统的轨道按照施工标准做好,然后用吊装设备把旋转挖掘系统平稳地放在铺设好的轨道上。上述安装工作完成后,再安装电缆、线路和传感器等附属装置。

顶管机其他工作系统的拆装,应当按照不同系统(如:主顶系统、泥土输送系统、注浆系统、电气系统等)的拆装要求进行。

旋转挖掘系统在每次拆卸时,都要更换磨损严重超标的切削刀头,并根据将要施工地层的土质条件选择切削刀头的形状、材质,安排切削刀头的布置方式。切削刀头分为刀柄和刀尖2部分,刀柄的材质多为经过热处理的中碳钢,刀尖的材质多为硬质合金或工具钢。切削刀头的外形有前角和后角之分,应根据土质条件确定切削刀头的前、后角。比如:硬土层应选择较大的前、后角(前角大约30°左右,后角10°左右);砾石层应选择较小的前、后角(前角大约5°左右,后角大约5°左右)。

在切削刀盘上除装设切削刀头外,还在超出切削刀盘直径的圆周方向设置了超挖刀、仿形刀等切削刀头。采用超挖刀的目的是减少旋转挖掘系统外壳的磨损和提高操纵性,即减少顶管机的偏摆和推进阻力。但缺点是增加了背衬水泥砂浆的灌注量。

每次拆、装旋转挖掘系统时,都要检查、保养、修理切削刀盘的土砂密封件,并做好各部轴承的润滑工作。为避免土砂、泥水等侵入切削刀盘的轴承,在切削刀盘旋转轴与座孔之间装有数道土砂密封件及轴承润滑装置。土砂密封件的结构需要依据覆盖层深度、地下水压力、添加剂压力、工期长短、管道长度、密封件安装的地方、密封层数及润滑方式等因素确定。

切削刀盘的扭矩要根据地质条件以及旋转挖掘系统型式、构造和直径等因素确定。通常要考虑以下几种要素:切削土壤、砾石等的切削阻力矩;切削刀盘与土壤的摩擦阻力矩;土砂的搅拌、提升阻力矩;轴承摩擦阻力矩;密封摩擦阻力矩;减速机的机械摩擦、传动等阻力矩。然而以上几种阻力矩在实际计算中很难确定,特别是切削阻力矩,因受土砂性质、成分、含水量等条件的影响,计算尤为困难。因此多采用以下的近似计算:

扭矩系数α与旋转挖掘系统的型式、土质条件等有关,一般取平均值,机械掘进式顶管机的α为0.8~1.4,土压平衡式顶管机的α为1.4~2.3,泥水平衡式顶管机的α为0.9~1.5 。

一台Φ1 800 mm 泥水加压式顶管机(可扩容到2 000 mm),旋转挖掘机系统总长4 705 mm,刀盘扭矩为354 kN·m,刀盘转速为2.3 r/ min ,驱动功率为30×3 kW。纠偏液压缸行程为85 mm ,纠偏液压缸推力为980 kN×主机总质量(t)。该顶管机顶管200 m时,纠偏系统失灵,不能产生纠偏动作,致使施工无法进行。

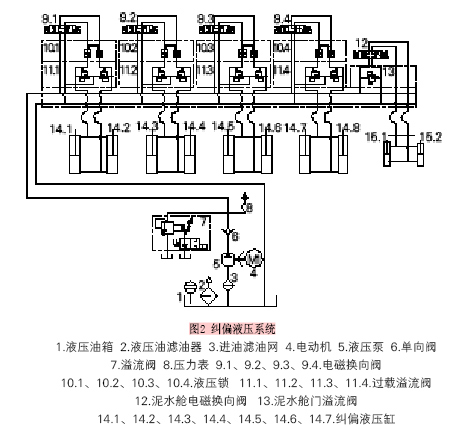

该顶管机台旋转挖掘系统的纠偏系统采用电液一体化的操作系统,液压原理如图2所示,由液压油箱、滤油器、进油滤网、电动机、液压泵、单向阀、溢流阀、压力表、电磁换向阀、液压锁、过载溢流阀、泥水舱电磁换向阀、泥水舱门溢流阀、纠偏液压缸等部件组成 。液压泵将液压油传递到控制阀,根据所需要的纠偏情况传递到纠偏液压缸,但由于纠偏液压缸工作所承受的压力达不到所需的20 MPa(只能达到16 MPa),系统压力偏低,纠偏液压缸异常纠偏作业。

根据图2分析,造成纠偏液压系统压力偏低的原因有以下几种:溢流阀失灵;电磁换向阀磨损严重,产生内泄;纠偏液压缸内泄;进油滤网堵塞;液压泵功率下降。

根据分析结果,调整溢流阀压力,无显著效果;采用换位法把别的部位相同型号的溢流阀换上去进行调试也不见效果,说明溢流阀良好。检查电磁换向阀,未发现漏油、阀芯松动以及挡位不清等现象,说明电磁换向阀也良好。对纠偏液压缸进行试压检测,压力正常,未发现内泄。把进油滤网卸下来检查,未发现堵塞现象。最后判断液压泵功率下降是故障的主要原因。

把纠偏液压系统停下来,断电,从油箱中拆出液压泵,更换了同型号液压泵后试机运行,系统压力能够达到26 MPa,进行纠偏作业工作正常。

一台Φ2 000 mm 土压平衡顶管机,检修电器操作、液压以及排土等系统后,在进行全方位调整试机过程中,发现旋转挖掘系统的纠偏系统向左没有动作,其他方向都正常。

首先采用换位法将左面与右面的电磁换向阀进行换位,结果还是左面不能纠偏。再将左面与右面的液压缸进行换位调试,仍然是左面不能纠偏。通过以上换位调试,说明纠偏系统的液压回路良好。继续排查时,把旋转挖掘系统的前端摆动部分与后端随动部分解体分开,发现前钢壳与后钢壳连接处的管道防水胶圈老化变形,影响纠偏系统向左面动作。

更换了前钢壳与后钢壳连接处老化变形的管道防水胶圈,试机后纠偏系统向左面动作正常。

在广州污水管道施工中,顶管机的液压泵站在持续工作1 h之后,换向阀不能按要求顺利换向,时好时坏。

这台液压泵站的液压回路最简单,采用的是4WE16G/EW220型电磁换向阀,当工作1 h之后,电磁阀就发热,不能正常换向。

拆下电磁换向阀,测绘电磁换向阀底座,参照底座尺寸查找到一种型号为4WMM16G50的手动换向阀,安装后工作正常。

一台Φ3 000 mm土压平衡顶管机,承担顶进Φ3 000mm钢管、全长1 km 的工程项目施工任务。旋转挖掘系统掘进到800 m 时,发现螺旋泥土输送机的减速器箱体内有泥土。

造成这一故障有2种原因:一是螺旋轴轴颈的密封环严重磨损,轴颈密封不良,导致泥土从螺旋轴轴颈处进入减速器箱体内;二是由于螺旋泥土输送机土压大于减速器箱体内压力,导致泥土进入减速器箱体内。但是螺旋轴轴颈的密封环是施工前才更换的新件,不会磨损那么快。因此土压大于减速器箱体内压力为故障根本原因。经了解,操作人员在开机掘进时,没有把泥土舱闸门打开,所以泥土舱压力过高,最后导致泥土进入减速器箱体内。

排除该故障分2个步骤,第一步:将减速器的放油螺塞拆卸下来,启动螺旋泥土输送机电动机,把减速器箱体内的泥土从放油口排出。排出一部分泥土之后,从加油口加入双曲线齿轮油,再启动螺旋泥土输送机电动机,使减速器箱体内的泥土与齿轮油充分混合,然后从放油口排出。这样循环作业,直到把减速器箱体内的泥土排尽。第二步:减速器箱体内的泥土排尽后,用柴油加入减速器箱体内清洗减速器齿轮,清洗完毕后按标准量加入双曲线)主顶液压缸爬行

一台Φ3.6 m土压平衡顶管机,当顶进到600 m 时,主顶液压缸出现爬行现象,油压不稳定,液压油发热。

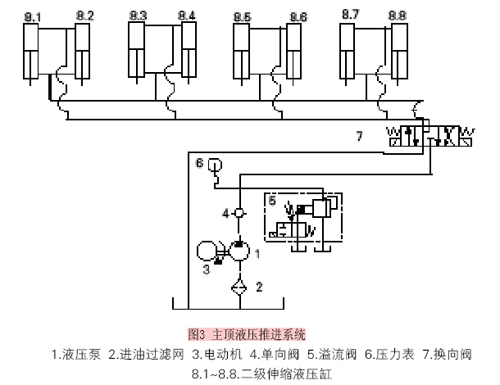

该工程采用功率为2.2 kw、油箱容积200 L、额定压力31.5 MPa的液压泵站。使用8个Φ280 mm、二级行程6.8 m 的伸缩液压缸,顶推旋转挖掘系统和所施工的管材前行。二级伸缩液压缸工作状况是:最初的伸缩为一级,一级全伸出来以后,二级液压缸随之再伸出来,每级行程约3.4 m ,每个液压缸总行程为6.8 m,8个液压缸为一个组合(并联)。主顶液压推进系统由液压泵、进油滤网、电动机、单向阀、溢流阀、压力表、换向阀和液压缸等部件组成(见图3)。

将通往液压缸的油路切断,开动液压泵站短时间“憋压”,压力达到28 MPa,说明液压泵1、溢流阀5良好。判断故障的根本原因是液压缸内泄,经测试,确定8.2、8.8号2个液压缸内泄。

更换了2个型号相同的液压缸,全部液压缸工作正常,液压缸爬行、油压不稳定和液压油发热的故障排除。

(作者地址:上海宝山区湄浦路219弄12号 上海宝冶集团有限公司机械动力分公司安装工程服务中心 201900)